Poruchy mechanicky kotvených povlakových krytín plochých striech

Plochá strecha väčšinou pozostáva z nosnej konštrukcie a strešného plášťa, ktorý sa skladá zo spádovej vrstvy, parozábrany, tepelnej izolácie a povlakovej krytiny. Vrchná a zároveň najviac namáhaná časť strešného plášťa je povlaková krytina (z asfaltovaných pásov alebo fólie mPVC, TPO, EPDM a pod.), ktorá musí odolávať rôznym nežiaducim vplyvom, medzi ktoré patrí i účinok sania vetra.

Návrh kotvenia povlakovej krytiny plochej strechy

Pred účinkom sania vetra treba chrániť jednotlivé vrstvy strešného plášťa, ako aj povlakovú krytinu. Všetky vrstvy spolu s nosnou konštrukciou, do ktorej sa kotvia (napr. mechanickým kotvením, plnoplošným lepením alebo voľným položením a zaťažením stabilizačnou vrstvou), musia odolávať tomuto zaťaženiu. Na ukotvenie sa okrem iného používa mechanické kotvenie, ktoré treba navrhovať výpočtom podľa zaťaženia vetrom (norma STN 73 0035).

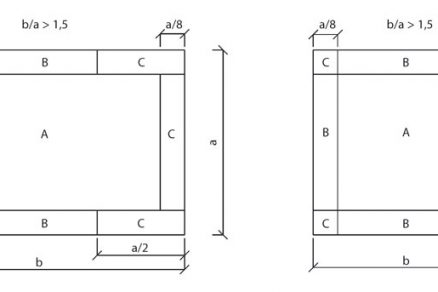

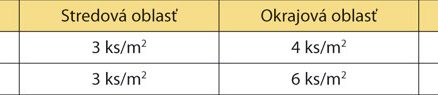

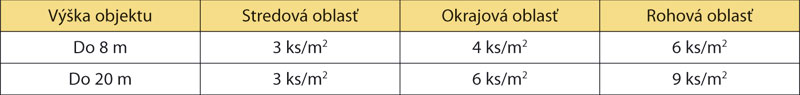

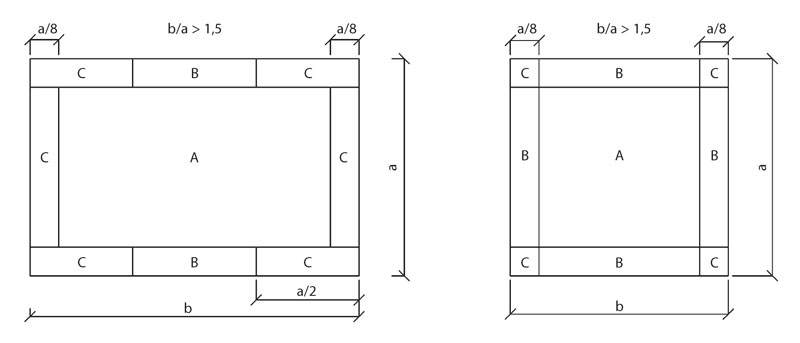

Pri návrhu kotiev je dôležité brať do úvahy umiestnenie budovy v teréne (zastavané územie alebo samostatne stojaci objekt), jej rozmery a najmä výšku (rýchlosť i sanie vetra sa zväčšujú s narastajúcou výškou strechy nad terénom). Existuje však zjednodušený návrh kotiev (empirický návrh) použiteľný pre budovy do výšky 8 alebo 20 m (tab.1), ktoré nie sú vystavené extrémnym podmienkam (ako napr. vysokohorské budovy a pod.). Na základe tohto možno plochu plochej strechy rozdeliť na tri oblasti, ktoré sa od seba diametrálne líšia silou sania vetra, a to na oblasť stredovú (vnútorné pole), okrajovú a rohovú.

|

| Obr. 1 Rozdelenie plochej strechy z hľadiska pôsobenia vetra A – vnútorné pole, B – okrajová oblasť, C – rohová oblasť |

Tab. 1 Empirický návrh kotviacich prvkov

Požiadavky na kotviace prvky

Kotviaci prvok v kombinácii s konkrétnym druhom podkladu a danou povlakovou krytinou musí spoľahlivo prenášať všetky sily, ktoré naň pôsobia. Dôležitou súčasťou kotviaceho systému je i prítlačná podložka (kovová alebo plastová). Druh kotvy aj podložky sa volí podľa druhu podkladu, do ktorého sa kotví (železobetón, oceľ, drevo alebo pórobetón), a zároveň podľa typu a hrúbky kotveného materiálu. Pri návrhu dĺžky kotviaceho prvku treba počítať s hrúbkou kotveného súvrstvia a s minimálnou dĺžkou zakotvenia prvku v materiáli nosnej konštrukcie (túto dĺžku definujú výrobcovia kotevných prvkov). V prípade väčších hrúbok ponúkajú výrobcovia tzv. teleskopické kotviace prvky s plastovými podložkami. Tie okrem eliminácie prerazenia povlakovej krytiny v mieste zaťaženia (v prípade vkročenia montážnika na strechu v mieste kotvy pri mäkších tepelných izoláciách) znižujú tepelný most, ktorý vzniká v mieste kotvy.

Treba si uvedomiť, že kotviace prvky sú v strešnom plášti dlhodobo korózne zaťažené, a preto sa odporúča používať prvky, ktoré sú dostatočne odolné proti korózii. Stupeň koróznej odolnosti ukazuje parameter „počet cyklov Kesternicha“ (periodické zaťažovanie agresívnou atmosférou oxidu siričitého pri teplote 40 °C). Minimálna požiadavka pre kotviace prvky konštrukcií plochých striech je 12 Kesternichových cyklov. Výrobcovia používajú špeciálne technológie na úpravu povrchu kotiev, ktoré zvyšujú protikoróznu odolnosť. Aj podložka, ktorá je súčasťou kotviaceho prvku, musí spĺňať tak korozívnu, ako aj mechanickú odolnosť (názor, že silu prenáša len kotva, je nesprávny).

|

|

| Obr. 2 Ukážka niektorých typov mechanických kotiev povlakových krytín plochých striech | Obr. 3 Odtrhová skúška mechanického kotvenia |

Mechanicky kotvená povlaková krytina a jej časté chyby

Pri návrhu mechanicky kotvenej povlakovej krytiny sa vychádza najmä z toho, či ide o novú, alebo zrekonštruovanú budovu.

V prípade nových budov návrh kotiev vychádza z materiálovej základne nosnej konštrukcie, strešného plášťa a okrajových podmienok. Používa sa buď jednovrstvový (z asfaltovaných pásov alebo fólií mPVC, TPO, EPDM), alebo dvojvrstvový systém (z asfaltovaných pásov), ktorý sa mechanicky kotví.

Rekonštrukcie plochých striech sa dnes často riešia formou mechanicky kotvenej povlakovej krytiny. Aj tu sa používa jednovrstvový systém (z asfaltovaných pásov alebo fólie mPVC, TPO či EPDM) alebo dvojvrstvový systém, keď spodný asfaltovaný pás je mechanicky kotvený a horný je plnoplošne natavený k podkladovému pásu. Pri návrhu je v tomto prípade dôležité zhodnotenie skutkového stavu strešného plášťa spolu s vykonaním sondy. Pri návrhu kotvy treba vykonať odtrhovú skúšku, ktorou sa zistí, či je vôbec možné do strešného plášťa kotviť. Túto skúšku dnes už bežne vykonávajú dodávatelia kotiev. Veľmi často sa však prieskumy strešného plášťa i odtrhová skúška podceňujú, následkom čoho dochádza k úplnej deštrukcii či odtrhnutiu povlakovej krytiny alebo celého strešného plášťa.

V oboch prípadoch – pri novostavbách aj pri rekonštrukciách – sa odporúča rešpektovať určité zásady:

- dodržať rozmiestnenie a navrhnuté množstvo kotiev podľa kotviaceho plánu,

- použiť kotvy od výrobcov, ktorí vedia skúškami preukázať kvalitu svojich výrobkov,

- nekombinovať materiál (skrutka od výrobcu a podložka vlastnej výroby).

|

|

| Obr. 4 Podkladový pás dvojvrstvovej mechanicky kotvenej povlakovej krytiny | Obr. 5 Úplne odtrhnutá povlaková krytina plochej strechy, použitie nevhodného typu kotiev |

Povlakové krytiny majú v mieste kotvenia vyznačenú polohu umiestnenia kotvy. Ako pri asfaltových pásoch aj pri fóliách platí zásada, že podložku treba umiestniť minimálne 1 cm od okraja pásu. Na mechanické kotvenie povlakových krytín plochých striech možno používať iba materiály, ktoré sú na to určené. Za kvalitu a technické parametre zodpovedá výrobca kotiev.

Niektorí dodávatelia v snahe ušetriť používajú na kotvenie povlakových krytín plochých striech kotvy určené na zateplenie fasád. Ich použitie je však absolútne neprípustné, pretože nedosahujú potrebné požiadavky pevnosti (najmä podložka) a kvality materiálu potrebného na systém kotvenia plochej strechy. Iné požiadavky sa kladú na kotvenie zatepľovacích systémov fasád a iné na kotvenie systémov plochých striech.

Ku každej poruche, resp. havárii mechanicky kotvenej povlakovej krytiny plochej strechy treba pristupovať individuálne. Poruchu možno často odstrániť iba úplným nahradením pôvodne použitých materiálov novými, a to v súlade s požiadavkami platných noriem.

Ing. Rastislav Šmehyl

Foto: archív firiem Icopal, a. s., Proizol, s. r. o.

Autor je technickým poradcom v spoločnosti Icopal, a. s.